Паколькі алюмініевыя праваднікі ўсё часцей выкарыстоўваюцца ў аўтамабільных правадных жгутах, у гэтым артыкуле аналізуецца і арганізуецца тэхналогія падключэння алюмініевых сілавых жгутоў, а таксама аналізуецца і параўноўваецца прадукцыйнасць розных метадаў падключэння, каб палегчыць наступны выбар метадаў падключэння алюмініевых сілавых жгутоў.

01 Агляд

З пашырэннем выкарыстання алюмініевых праваднікоў у аўтамабільных электраправодках паступова павялічваецца выкарыстанне алюмініевых праваднікоў замест традыцыйных медных праваднікоў. Аднак пры выкарыстанні алюмініевых праваднікоў замест медных праваднікоў неабходна вырашаць такія праблемы, як электрахімічная карозія, высокатэмпературная паўзучасць і акісленне праваднікоў. У той жа час, алюмініевыя праваднікі, якія замяняюць медныя праваднікі, павінны адпавядаць патрабаванням да зыходных медных праваднікоў. Электрычныя і механічныя ўласцівасці павінны прадухіляцца пагаршэнне прадукцыйнасці.

Для вырашэння такіх праблем, як электрахімічная карозія, паўзучасць пры высокай тэмпературы і акісленне праваднікоў падчас выкарыстання алюмініевых правадоў, у прамысловасці ў цяперашні час існуюць чатыры асноўныя метады злучэння, а менавіта: зварка трэннем і зварка пад ціскам, зварка трэннем, ультрагукавая зварка і плазменная зварка.

Ніжэй прыведзены аналіз і параўнанне прадукцыйнасці прынцыпаў і структур падключэння гэтых чатырох тыпаў падключэнняў.

02 Зварка трэннем і зварка пад ціскам

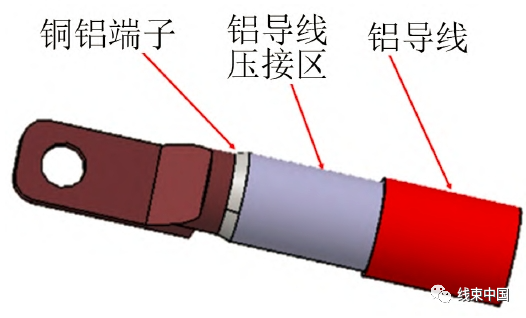

Зварка трэннем і злучэнне пад ціскам спачатку выкарыстоўваюць медныя і алюмініевыя стрыжні для зваркі трэннем, а затым штампуюць медныя стрыжні для стварэння электрычных злучэнняў. Алюмініевыя стрыжні апрацоўваюцца і фармуюцца для атрымання алюмініевых абціскных канцоў, і вырабляюцца медныя і алюмініевыя наканечнікі. Затым алюмініевы дрот устаўляецца ў алюмініевы абціскны канец медна-алюмініевай наканечніка і гідраўлічна абціскаецца з дапамогай традыцыйнага абціскальнага абсталявання для жгутоў правадоў, каб завяршыць злучэнне паміж алюмініевым правадніком і медна-алюмініевай наканечнікам, як паказана на малюнку 1.

У параўнанні з іншымі відамі злучэнняў, зварка трэннем і зварка пад ціскам утварае пераходную зону медна-алюмініевага сплаву шляхам зваркі трэннем медных і алюмініевых пруткоў. Паверхня зваркі больш аднастайная і шчыльная, што эфектыўна дазваляе пазбегнуць праблемы цеплавой паўзучасці, выкліканай рознымі каэфіцыентамі цеплавога пашырэння медзі і алюмінію. Акрамя таго, утварэнне пераходнай зоны сплаву таксама эфектыўна прадухіляе электрахімічную карозію, выкліканую рознай актыўнасцю металаў паміж меддзю і алюмініем. Наступная герметызацыя з дапамогай цеплавых трубак выкарыстоўваецца для ізаляцыі салянога туману і вадзяной пары, што таксама эфектыўна прадухіляе ўзнікненне электрахімічнай карозіі. Дзякуючы гідраўлічнаму абцісканню алюмініевага дроту і алюмініевага абціскальнага канца медна-алюмініевага наканечніка, монаніткавая структура алюмініевага правадніка і аксідны пласт на ўнутранай сценцы алюмініевага абціскальнага канца руйнуюцца і адслойваюцца, пасля чаго адбываецца халоднае злучэнне паміж асобнымі праваднікамі і паміж алюмініевым правадніком і ўнутранай сценкай абціскальнага канца. Такая камбінаваная зварка паляпшае электрычныя характарыстыкі злучэння і забяспечвае найбольш надзейныя механічныя характарыстыкі.

03 Зварка трэннем

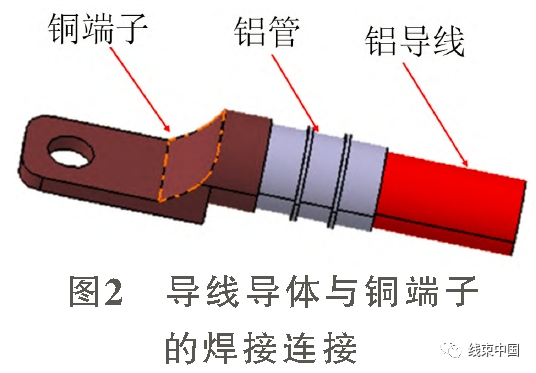

Пры зварцы трэннем выкарыстоўваецца алюмініевая трубка для абціскання і надання формы алюмініеваму правадніку. Пасля адразання тарцавой паверхні зварка трэннем выконваецца з медным наканечнікам. Зварное злучэнне паміж правадніком і медным наканечнікам ажыццяўляецца з дапамогай зваркі трэннем, як паказана на малюнку 2.

Зварка трэннем злучае алюмініевыя правады. Спачатку алюмініевая трубка ўсталёўваецца на праваднік алюмініевага правадніка з дапамогай абціскання. Мананіткавая структура правадніка пластыфікуецца шляхам абціскання, каб утварыць шчыльнае круглае папярочнае сячэнне. Затым папярочнае сячэнне зваркі выраўноўваецца паваротам для завяршэння працэсу. Падрыхтоўка паверхняў для зваркі. Адзін канец меднага наканечніка - гэта электрычная злучальная структура, а другі канец - паверхня зваркі меднага наканечніка. Паверхня зваркі меднага наканечніка і паверхня зваркі алюмініевага правадніка зварваюцца і злучаюцца з дапамогай зваркі трэннем, а затым зварачны пласцін выразаецца і фармуецца для завяршэння працэсу злучэння алюмініевага правадніка для зваркі трэннем.

У параўнанні з іншымі відамі злучэнняў, зварка трэннем утварае пераходнае злучэнне паміж меддзю і алюмініем праз зварку трэннем паміж меднымі наканечнікамі і алюмініевымі правадамі, што эфектыўна зніжае электрахімічную карозію медзі і алюмінію. Пераходная зона зваркі трэннем медзі і алюмінію на пазнейшым этапе герметызуецца клейкай тэрмассажнай трубкай. Зона зваркі не будзе падвяргацца ўздзеянню паветра і вільгаці, што яшчэ больш зніжае карозію. Акрамя таго, зона зваркі - гэта месца, дзе алюмініевы праваднік непасрэдна злучаецца з медным наканечнікам праз зварку, што эфектыўна павялічвае сілу выцягвання злучэння і спрашчае працэс апрацоўкі.

Аднак, недахопы таксама існуюць у злучэнні паміж алюмініевымі правадамі і медна-алюмініевымі наканечнікамі, як паказана на малюнку 1. Ужыванне зваркі трэннем вытворцамі правадоў патрабуе асобнага спецыяльнага абсталявання для зваркі трэннем, якое мае нізкую ўніверсальнасць і павялічвае інвестыцыі ў асноўныя сродкі вытворцаў правадоў. Па-другое, пры зварцы трэннем падчас працэсу монаніткавая структура дроту непасрэдна зварваецца трэннем з медным наканечнікам, што прыводзіць да ўтварэння паражнін у зоне злучэння зваркі трэннем. Наяўнасць пылу і іншых прымешак паўплывае на канчатковую якасць зваркі, выклікаючы нестабільнасць механічных і электрычных уласцівасцей зварачнага злучэння.

04 Ультрагукавая зварка

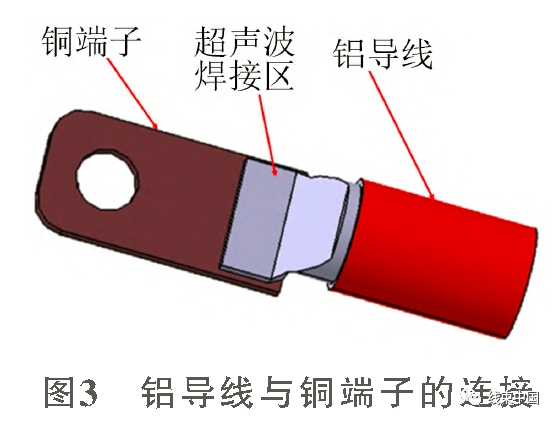

Ультрагукавая зварка алюмініевых правадоў выкарыстоўвае ультрагукавае зварачнае абсталяванне для злучэння алюмініевых правадоў і медных наканечнікаў. Дзякуючы высокачастотным ваганням зварачнай галоўкі ультрагукавога зварачнага абсталявання, монаніткі алюмініевага правадоў, алюмініевыя правады і медныя наканечнікі злучаюцца разам, утвараючы алюмініевы дрот. Злучэнне медных наканечнікаў паказана на малюнку 3.

Ультрагукавая зварка — гэта злучэнне, пры якім алюмініевыя правады і медныя клемы вібруюць пад уздзеяннем высокачастотных ультрагукавых хваль. Вібрацыя і трэнне паміж меддзю і алюмініем завяршаюць злучэнне паміж імі. Паколькі і медзь, і алюміній маюць гранецэнтраваную кубічную крышталічную структуру металу, у асяроддзі высокачастотных ваганняў пры гэтай умове атамнае замяшчэнне ў крышталічнай структуры металу завяршаецца, утвараючы пераходны пласт сплаву, эфектыўна пазбягаючы ўзнікнення электрахімічнай карозіі. Адначасова падчас працэсу ультрагукавой зваркі аксідны пласт на паверхні монаніткі алюмініевага правадніка здымаецца, і затым завяршаецца зварка паміж монаніткамі, што паляпшае электрычныя і механічныя ўласцівасці злучэння.

У параўнанні з іншымі відамі злучэнняў, ультрагукавая зварка з'яўляецца распаўсюджаным тэхналагічным абсталяваннем для вытворцаў правадных жгутоў. Яна не патрабуе інвестыцый у новыя асноўныя сродкі. У той жа час, у наканечніках выкарыстоўваюцца медныя штампаваныя наканечнікі, і кошт наканечнікаў ніжэйшы, таму яны маюць найлепшую эканамічную перавагу. Аднак існуюць і недахопы. У параўнанні з іншымі відамі злучэнняў, ультрагукавая зварка мае слабейшыя механічныя ўласцівасці і дрэнную вібраўстойлівасць. Таму выкарыстанне ультрагукавых зварачных злучэнняў не рэкамендуецца ў зонах высокачастотных вібрацый.

05 Плазменная зварка

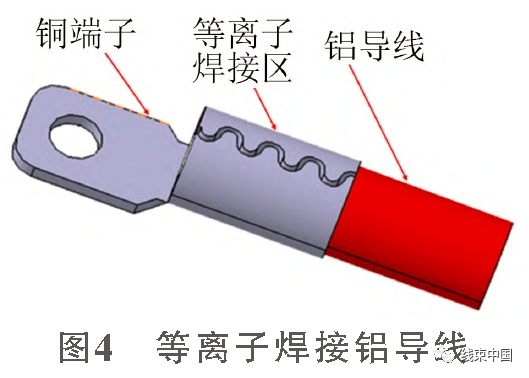

Плазменная зварка выкарыстоўвае медныя клемы і алюмініевыя дроты для абціскальнага злучэння, а затым, дадаючы прыпой, плазменная дуга выкарыстоўваецца для апраменьвання і награвання зоны зваркі, расплаўлення прыпою, запаўнення зоны зваркі і завяршэння злучэння алюмініевага дроту, як паказана на малюнку 4.

Пры плазменнай зварцы алюмініевых праваднікоў спачатку выкарыстоўваецца плазменная зварка медных наканечнікаў, а затым абцісканне і мацаванне алюмініевых праваднікоў завяршаецца абціскам. Пасля абціскання плазменныя зварныя наканечнікі ўтвараюць бочкападобную структуру, а затым зона зваркі наканечнікаў запаўняецца цынказмяшчальным прыпоем, і абціснуты канец дадаецца цынказмяшчальны прыпой. Пад уздзеяннем плазменнай дугі цынказмяшчальны прыпой награваецца і плавіцца, а затым праз капілярны эфект трапляе ў зазор паміж правадамі ў зоне абціскання, завяршаючы працэс злучэння медных наканечнікаў і алюмініевых правадоў.

Плазменная зварка алюмініевых правадоў забяспечвае хуткае злучэнне паміж алюмініевымі правадамі і меднымі наканечнікамі шляхам абціскання, забяспечваючы надзейныя механічныя ўласцівасці. Адначасова, падчас працэсу абціскання, дзякуючы ступені сціску ад 70% да 80%, адбываецца разбурэнне і адслойванне аксіднага пласта правадніка, што эфектыўна паляпшае электрычныя характарыстыкі, зніжае супраціўленне кантактаў у месцах злучэння і прадухіляе іх награванне. Затым дадайце цынказмяшчальны прыпой на канец зоны абціскання і выкарыстоўвайце плазменны прамень для апраменьвання і награвання зоны зваркі. Цынказмяшчальны прыпой награваецца і плавіцца, і прыпой запаўняе зазор у зоне абціскання дзякуючы капілярнаму эфекту, дасягаючы ўзнікнення салёнага туману ў зоне абціскання. Параізаляцыя прадухіляе ўзнікненне электрахімічнай карозіі. Адначасова, паколькі прыпой ізаляваны і буферызаваны, утвараецца пераходная зона, якая эфектыўна прадухіляе ўзнікненне цеплавой паўзучасці і зніжае рызыку павышэння супраціўлення злучэння пры гарачых і халодных ударах. Дзякуючы плазменнай зварцы зоны злучэння эфектыўна паляпшаюцца электрычныя характарыстыкі зоны злучэння, а таксама яшчэ больш паляпшаюцца механічныя ўласцівасці зоны злучэння.

У параўнанні з іншымі відамі злучэнняў, плазменная зварка ізалюе медныя клемы і алюмініевыя праваднікі праз пераходны зварачны пласт і ўзмоцнены зварачны пласт, эфектыўна зніжаючы электрахімічную карозію медзі і алюмінія. А ўзмоцнены зварачны пласт ахінае тарэц алюмініевага правадніка, каб медныя клемы і стрыжань правадніка не кантактавалі з паветрам і вільгаццю, што яшчэ больш зніжае карозію. Акрамя таго, пераходны зварачны пласт і ўзмоцнены зварачны пласт шчыльна фіксуюць медныя клемы і злучэнні алюмініевага правадніка, эфектыўна павялічваючы сілу выцягвання злучэнняў і спрашчаючы працэс апрацоўкі. Аднак існуюць і недахопы. Ужыванне плазменнай зваркі вытворцамі правадных жгутоў патрабуе асобнага спецыялізаванага абсталявання для плазменнай зваркі, якое мае малую універсальнасць і павялічвае інвестыцыі ў асноўныя сродкі вытворцаў правадных жгутоў. Па-другое, у працэсе плазменнай зваркі прыпой ажыццяўляецца капілярным дзеяннем. Працэс запаўнення зазору ў зоне абціскання некантралюемы, што прыводзіць да нестабільнай канчатковай якасці зваркі ў зоне злучэння плазменнай зваркі, што прыводзіць да вялікіх адхіленняў у электрычных і механічных характарыстыках.

Час публікацыі: 19 лютага 2024 г.